Si bëhet rimeso druri? Prodhimi i rimesove Ngjitje rimeso dhe baza

Ekzistojnë tre metoda kryesore për të bërë rimeso dhe secila prej tyre, teorikisht, mund të bëhet në shtëpi.

Metoda e peeling

Për të prodhuar rimeso duke përdorur këtë metodë, përdoren drurë të butë dhe të fortë. Përdoret druri i përgatitur posaçërisht, dhe druri hiqet me një makinë speciale. shtresa e sipërme, pritet në mënyrë spirale, duke rezultuar në fletë të mëdha rimeso. Ana negative është se modeli i një rimeso të tillë nuk është i qartë dhe jo i ndritshëm, kështu që shpesh ngjitet në kompensatë.

Metoda e planifikimit

Për të prodhuar rimeso duke përdorur këtë metodë, përdoret vetëm dru i fortë. Nga druri në tërthor ose drejtim gjatësor Shtresa e sipërme është prerë, duke rezultuar në një fletë mjaft të dendur, dhe dizajni është i bukur dhe i ndritshëm. Ky rimeso përdoret për mobilje dhe dyer.

Metoda e sharrimit

Për të prodhuar rimeso duke përdorur këtë metodë, përdoren trungje nga të cilët priten fletët. trashësia minimale. Kur prodhohet rimeso duke përdorur këtë metodë, krijohen shumë mbeturina, kështu që konsiderohet më e shtrenjta dhe më e kushtueshme.

Teorikisht, ju mund të bëni ndonjë nga këto lloje rimeso në shtëpi, por cilësia e tij varet nga përvoja juaj dhe cilësia e mjetit dhe drurit.

Lëndët e para për prodhimin e rimesove dhe kompensatës janë trungjet dhe seksionet e tyre (churaks) që plotësojnë kërkesa të caktuara dimensionale dhe cilësore.

Për kompensatë të laminuar, përdoren gjatësitë e blloqeve nga 0,8 në 3,2 m, dhe për rimeso me feta - nga 1,5 m e lart.

Dimensionet seksion kryq lëndët e para nuk kanë rëndësi themelore. Përcaktohet madhësia minimale e lejuar fizibiliteti ekonomik zhvillimi i lëndëve të para, dhe maksimumi i lejueshëm - nga madhësia e pajisjeve. Është zakon të përdoren lëndë të para me një diametër prej 18 cm e lart, për rimeso me feta - 22...26 cm e lart.

Kërkesat e cilësisë vijnë në kufizimin e defekteve të drurit (nyje, ngjyrosje jonormale dhe kalbje, çarje, vrima krimbash, etj.) dhe defekte të formës (kryesisht lakimi).

Përdoren llojet e mëposhtme të drurit:

- për prodhimin e kompensatës së laminuar - thupër, verr, ahu, bli, aspen, pisha, bredh, kedri, bredhi, larshi;

- për prodhimin e plastikës së laminuar prej druri - thupër;

- për prodhimin e rimesove me feta - dushku, ahu, arra, panja, hiri, elmi, gështenja, rrapi, kadifeja, molla, dardha, plepi, qershia, akacija e bardhë, thupra, verri.

Prokurimi, shpërndarja dhe ruajtja e lëndëve të para (logs) në fabrikat e kompensatës kryhen duke përdorur metoda të ngjashme me ato të diskutuara tashmë. Përgatitja e lëndëve të para për prodhimin e rimesove përfshin prerjen e trungjeve në trungje, trajtimin hidrotermal dhe heqjen e lehjes.

1. Prerja e kreshtave në churaki

Ekzistojnë tre metoda të prerjes:

- sipas masës më të madhe,

- për rendimentin më cilësor

- të kombinuara.

Qëllimi i metodës së parë është që nga çdo kreshtë të merren trungje me kapacitet kub më të madh, pavarësisht nga cilësia e tyre. Gjatë prerjes duke përdorur metodën e dytë, qëllimi është të përftohet churaki me cilësi të lartë, pavarësisht nga rendimenti vëllimor. Të dyja këto metoda nuk përdoren në formën e tyre të pastër. Këshillohet një metodë e kombinuar, e cila bazohet në marrjen e masës maksimale duke ruajtur rendimentin më cilësor.

Prerja e tërthortë e lëndëve të para përbëhet nga dy operacione, zakonisht të kombinuara në praktikë - shënimi i kreshtave dhe sharrimi i tyre në trungje.

Shënimi konsiston në përcaktimin e vijave të prerjes në kreshtë, duke marrë parasysh prerjen e vendeve me defekt, në mënyrë që të përftohet numri më i madh i trungjeve me cilësi më të mirë me humbjen më të vogël të drurit.

Prerja duhet të bëhet me respektim të rreptë të pingulitetit të planit të prerjes me boshtin e trungut dhe gjatësisë së saktë të bllokut.

Në varësi të madhësisë, kreshtat priten duke përdorur sharra rrethore (TsPS-710 (Rusi) (Fig. 1)) dhe makina lavjerrës(TsMZ, TsME-2, TsME-3K (Rusi) (Fig. 2)), makina me sharrë kryq me sharrë reciproke ose sharra me zinxhir.

Oriz. 1.

Oriz. 2.

Ekziston një makinë "bishti i dhelprës" me një lëvizje sharre reciproke, që përdoret për prerjen e lëndëve të para me një diametër prej 70 deri në 150 cm.

Humbja totale e drurit gjatë prerjes së trungjeve në trungje është 1-3%, në varësi të llojit të drurit.

Produktiviteti i sharrave rrethore në blloqe për ndërrim (A, blloqe/cm) përcaktohet nga formula:

(1)

(1)

ku T është kohëzgjatja e ndërrimit, min; U – shpejtësia e furnizimit të sharrës, m/min; K M – koeficienti i kohës së përdorimit të kompjuterit; K D – faktori i shfrytëzimit të kohës së punës; D H – diametri i bllokut, m; n – numri mesatar i prerjeve për bllok.

Shkrimet priten në trungje me një lejim përgjatë gjatësisë për përpunim.

Për të marrë kompensatë me përmasa 1525x1525 mm, përgatitet një bllok 1600 mm i gjatë, domethënë me një lejim prej 75...80 mm.

2. Trajtimi hidrotermik i drurit

Gjatë procesit të qërimit dhe rrafshimit të rimesove, në të lindin strese tërheqëse nëpër fibra, madhësia e të cilave mund të përcaktohet me formulën σ, MPa):

(2)

(2)

ku E është moduli i elasticitetit të rimesove nëpër fibrat e drurit; S – trashësia e rimeso; R – rrezja e bllokut.

Teknologjia e prerjes konsiderohet si proces i përftimit të një shtrese të hollë druri, e cila duhet të jetë e dendur dhe e lëmuar (të mos ketë të çara).

Gjatë procesit të prerjes, shtresa që hiqet përkulet, duke ndryshuar formën e saj origjinale, duke rezultuar në çarje të mundshme në anën e majtë të shtrirë të rimeso.

Për të shmangur çarjet, deformueshmëria e drurit rritet artificialisht. Për ta bërë këtë, churaki dhe vanches i nënshtrohen trajtimit hidrotermik (lagështimi dhe ngrohja).

Sa më e lartë të jetë përmbajtja e lagështisë së drurit, aq më e madhe është duktiliteti i tij. Druri i thatë ka brishtësi të konsiderueshme.

Ngrohja e drurit (në një kufi të caktuar) u jep fibrave veti të mira plastike. Temperaturat e larta kanë një efekt negativ në cilësinë e rimesove, pasi për shkak të zbutjes së fortë të fibrave gjatë prerjes, shfaqet një "qime" e sipërfaqes.

- Mështeknë, ahu, verr – 20...30 o C,

- Linden, aspen - 15...20 o C,

- Sofër – 30...40 o C,

- Bredh - 20 o C,

- Pisha - 40 o C,

- Larsh - 50 o C,

- Hiri - 50 o C.

Trajtimi hidrotermik mund të kryhet me ngrohje në ujë: zierje ose avull.

Zierja kryhet në ujë të nxehtë ose të ngrohtë në pishina të veçanta (të hapura dhe të mbyllura), të pajisura me mekanizma për ngarkimin dhe shkarkimin e churak (Fig. 3). Kjo metodë është e thjeshtë dhe nuk kërkon shpenzime të mëdha për organizimin e saj, përdoret kryesisht për peeling.

Avullimi përdoret kryesisht në prodhimin e rimesove me feta, kur gatimi është i papranueshëm për shkak të ndryshimeve në ngjyrën e drurit. Avullimi kryhet në autoklava, dhoma me avull dhe gropa.

Trajtimi hidrotermik para peeling mund të kryhet duke përdorur mënyra të buta dhe të forta.

E butë - temperatura 35...40 o C, kohëzgjatja e ngrohjes 2...3 ditë, e fortë - temperatura 70...80 o C, kohëzgjatja e ngrohjes 2...15 orë.

Oriz. 3. 1 – ejektor; 2 – transportues ngarkues; 3 – ruajtja e kreshtës; 4 – mbulesë; 5 – kapja e kapjes; 6 – kabineti ndarës; 7 – mur; 8 - trokitje e lehtë; 9 – ringarkues celular; 10 – transportues shkarkimi

Trajtimi hidrotermik para planifikimit kryhet për një kohë më të gjatë: temperatura e avullit të ngopur 120...130 o C, kohëzgjatja e trajtimit 4...10 orë.

Kohëzgjatja e trajtimit hidrotermik në përgjithësi varet nga diametri i bllokut, lloji i drurit, temperatura e mediumit ngrohës, temperatura fillestare dhe përfundimtare e drurit.

3. Skarifikimi

Skarifikimi– Heqja e lëvores nga trungjet para qërimit mbron mjetin prerës nga zbehja dhe dëmtimi, zvogëlon konsumimin e tij dhe gjithashtu rrit produktivitetin e makinës së qërimit.

Kërkesat kryesore për procesin e zhveshjes janë pastërtia dhe ruajtja e pjesës së drurit të farës së drurit të çurakut (vetëm lëvorja dhe lëvorja duhet të hiqen).

Lëndët e para hiqen në lloje të ndryshme makinerish heqëse (OK63-1F, OK80-1, 2OK63-1 (Rusi), Valon Kone VK-26 (Finlandë)) ose në makina qëruese të një dizajni të thjeshtuar.

Produktiviteti për orë i makinerive të zhveshjes rrotulluese (A, m 3 / orë) përcaktohet nga formula:

, (3)

, (3)

ku V është vëllimi i kreshtës me mesatare d, m 3; K z – faktori i ngarkesës së makinës; L – gjatësia e kreshtës, m.

Për heqjen e drurit të fortë dhe madhësive të mëdha Elektrifikimi manual është më i përshtatshmi mjet bluarjeje. Shpejtësia e rrotullimit të kokës së saj prerëse është 1500 min -1. Trashësia maksimale e shtresës së hequr është 15 mm.

Qërimi në makinat e qërimit kryhet me vizoren të tërhequr, domethënë pa shtrëngim. Prodhohet në një makinë peeling të dedikuar posaçërisht për këtë qëllim, dhe më pas trungjet transferohen në makina të tjera peeling për përpunim.

Duke përdorur këtë metodë, heqja e lëvores kombinohet me prerjen në një cilindër. Fletët e rimesove me madhësi të pjesshme që rezultojnë priten duke përdorur gërshërë gijotinë direkt në makinë. Avantazhet këtë metodë janë përzgjedhje shtesë e lëndëve të para në formë copash, më pak konsumim (mërzitje) e thikës, rritje të produktivitetit të makinerive të qërimit. Disavantazhi është rritja e rendimentit të copave kur blloku rifutet në makinën e qërimit.

Metoda e dytë është që operacioni i zhveshjes të kombinohet drejtpërdrejt me peeling në të njëjtën makinë, domethënë blloku i hequr nuk hiqet. Për të parandaluar zbehjen e shpejtë të thikës, churaki lahet mirë paraprakisht.

4. Peeling i rimeso

Peeling i rimeso - ky është procesi i prerjes së drurit, kur bllokut i jepet një lëvizje rrotulluese dhe mjet prerës– përkthimore në drejtim të boshtit të rrotullimit të bllokut. Procesi i marrjes së një shiriti të hollë është i ngjashëm me zbërthimin e një rrotull letre (Fig. 4). Shpejtësia e prerjes është një vlerë e ndryshueshme, pasi numri i rrotullimeve të bllokut është konstant, dhe diametri i bllokut zvogëlohet gjatë procesit të qërimit. Blloku mbërthehet midis boshteve të makinës duke i lëvizur ato në mënyrë boshtore. Lëvizja rrotulluese e boshteve merret nga një motor elektrik. Thika është montuar në një mbështetje, lëvizja e së cilës kryhet duke përdorur një mekanizëm ushqimor. Gjatësia maksimale e bllokut të përpunuar (gjerësia e shiritit të rimeso) varet nga distanca midis nofullave shtrënguese. Për makineritë moderne është brenda 500...5000 mm. Diametri më i madh e blloqeve të përpunuara varet nga lartësia e qendrave të boshteve mbi shtrat. Në makinat moderne është 400...2000 mm.

Oriz. 4.

Pas qërimit të bllokut, mbetjet mbeten në formën e një cilindri, të quajtur laps, diametri i të cilit varet nga diametri i nofullave shtrënguese. Për të zvogëluar diametrin e lapsit, kamerat bëhen teleskopike. Në fillim të procesit të peeling blloku lidhet me kamera të jashtme me diametër 100...110 mm dhe më pas në fund të procesit shtrëngimi kryhet me kamera të brendshme me diametër 55... 65 mm.

Trashësia e rimeso është sasia e ushqimit të thikës për rrotullim të boshtit. Në modelet më të fundit të makinerive, diapazoni i trashësisë mund të jetë brenda 0,05...5 mm.

Gjatë prerjes së lirë të drurit, shfaqen çarje dhe parregullsi në anën e majtë të rimesos përballë bllokut.

Për t'i eleminuar ato, rimeso është e shtrënguar duke përdorur një vizore presioni, i cili është instaluar në mënyrë që presioni që krijon të drejtohet përmes avantazh prerës thikë Në këtë rast, hendeku midis thikës dhe sundimtarit duhet të jetë jo më pak se trashësia e llogaritur e rimeso. Shkalla e kompresimit (Δ, %) mund të përcaktohet me formulën:

, (4)

, (4)

ku S është trashësia e vlerësuar e rimeso, mm; S 0 – distanca midis thikës dhe vizores së presionit, mm.

Për të siguruar cilësinë e kërkuar të rimesove, shkalla e shtrëngimit duhet të mbahet brenda 10...30% në varësi të llojit të drurit, trashësisë së rimesove dhe temperaturës së bllokut.

Kur zhvishet blloku, dallohen katër zona (Fig. 5):

Vëllimi i drurit në secilën zonë mund të karakterizohet nga figurat e mëposhtme: zona e difektit - 20...23%; zona e copave të gjata – 4…5%; zonë rimeso me gjatësi të plotë – 57...59%; zona e lapsit – 15...17%.

Oriz. 5. 1 – zona e difektit, e cila është pasojë e formës së çrregullt të bllokut; 2 – zona e copave të gjata, që është pasojë instalim i gabuar bllok midis boshteve të makinës 3 – zona e rimeso me gjatësi të plotë; 4 - zona e lapsit

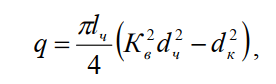

Në rastin e qërimit të drurit në një makinë të pajisur me një pajisje qendrimi, rendimenti i dobishëm (q, m 3) mund të përcaktohet me formulën:

(5)

(5)

ku d h – diametri i bllokut, m; dк – diametri i lapsit, m; l h – gjatësia e bllokut, m; Kv është koeficienti i rendimentit të rimesove të papërpunuara nga blloku.

Vëllimi i bllokut të mbetur pas qërimit (q h, m 3) përcaktohet nga formula:

(6)

(6)

Vëllimi i një defekti nga një bllok (Q, m3) përcaktohet nga formula:

(7)

(7)

ku q h është vëllimi i bllokut, m 3.

Rendimenti i rimesoit shprehet si përqindje e vëllimit të bllokut:

(8)

(8)

Rimeso me gunga, e formuar në fazën fillestare të qërimit, përdoret për prodhimin e kompensatës me madhësi të vogël ose bërthamat e kompensatës me madhësi të plotë. Gjatësia minimale e pjesëve të përzgjedhura është 0,8 m, gjerësia minimale është 0,13 m Organizimi i duhur i përzgjedhjes së copave rrit rendimentin e rimesove me 4...4,5%. Aktualisht, makinat më të përdorura për peeling janë markat LU 17-4, LU 17-10, SL-800, SL-1600 (Rusi) (Fig. 6); SF 2350 (Itali); Tokyo Pleetwood MK (Japoni); MQW2314/35B2 (Kinë).

Oriz. 6.

Rimesoja e përftuar nga qërimi i një blloku ka formën e një shiriti, gjerësia e të cilit është e barabartë me gjatësinë e bllokut dhe gjatësia varet nga diametri i bllokut dhe trashësia e rimesos.

Në dalje nga makina e qërimit, shiriti i rimeso pritet në shirita të veçantë, gjerësia e të cilave përcaktohet nga shprehja:

![]() (9)

(9)

ku Vf është gjerësia e fletës së përfunduar të kompensatës, mm; Δ 0 – lejimi për prerje (75…80) mm; Δ y – lejimi për tkurrje në varësi të llojit të drurit dhe madhësisë së fletës, mm.

5. Prerja e shiritave të rimesove

Prerja e shiritave rimeso kryhet me gërshërë lloje të ndryshme(NF-18; NF-1803, SL-1700, APL nga kompania finlandeze "Raute"), e pajisur me një pajisje për grumbullimin e fletëve të rimesove. Si rregull, një makinë qëruese dhe gërshërë ndërtohen në një linjë prodhimi gjysmë automatike: qërim - prerje - shtrimi i rimesove (LUR 17-3 përbëhet nga LU 17-4 dhe NF 18-3) (Fig. 7).

Oriz. 7.

6. Tharje rimeso

Gjatë ngjitjes, rimesoja duhet të ketë një përmbajtje lagështie prej 6...12%. Prandaj, rimesoja thahet menjëherë pas daljes nga departamenti i peeling.

Për shkak të trashësisë së vogël të rimeso, streset që dalin në të janë të parëndësishme. Kjo do të thotë se tharja mund të kryhet duke përdorur kushte më të rrepta se lëndë druri.

Ekzistojnë metodat e mëposhtme të furnizimit me nxehtësi në rimeso të tharë: përçueshmëri, konvekcion, përcjellje-konvekcion dhe rrezatim.

Me metodën përçuese, nxehtësia transferohet në materialin që thahet si rezultat i kontaktit të tij me një trup të nxehtë. Kjo metodë e tharjes përdoret në të ashtuquajturat presa "frymëmarrje". Ato hapen periodikisht për të lëshuar avull dhe aktualisht praktikisht nuk përdoren.

Me metodën konvektive, transferimi i nxehtësisë kryhet përmes një agjenti tharës: ajri i nxehtë ose gazrat e gripit. Kjo metodë përdoret në tharëset me rripa (një dhomë në të cilën qarkullon ajri). Rimeso lëviz përgjatë rripave me tela të endura posaçërisht, të cilët drejtohen nga një makinë e veçantë. Temperatura e tharësit është 60...120 o C, shpejtësia e ajrit është 0.9...1.1 m/s, kohëzgjatja e tharjes është 20...90 minuta.

Me metodën përçuese-konvektive, nxehtësia transferohet në dy mënyra njëherësh. Tharësit me rul funksionojnë në këtë parim - dhomat, brenda të cilave rulat janë të vendosur në disa rreshta në lartësi.

Me metodën e rrezatimit energji termike përhapet në mjedis në formën e lëkundjeve elektromagnetike në rrezen infra të kuqe. Rrezet IR janë të afta të ngrohin sipërfaqen e drurit në një thellësi prej 1-2 mm. Në praktikë përdoren emetues me temperaturë 130-250 °C.

Më të zakonshmet sot janë njësitë e kombinuara të tharjes, ku lloji kryesor i transferimit të nxehtësisë është konvekcioni me një pjesë të ngrohjes me kontakt. Këto janë tharëse rul me ngrohje me avull ose gaz. Këto janë tharëse të vazhdueshme në të cilat fletët e rimeso lëvizen nga fundi i lagësht në atë të thatë nga një sistem rrotullash çiftëzues të lëvizur. Sipas parimit të qarkullimit të agjentit tharës, tharëset janë të disponueshme me qarkullim gjatësor, tërthor dhe me shpërthim grykë pingul me rrafshin e fletëve të rimesove.

Tharësit me rul me avull të tipit SUR (SUR-4, SUR-5 (Rusi) (Fig. 9), "Raute" (Finlandë)) përbëhen nga një raft ngarkimi me rula lëvizës, tetë seksione tharjeje, një seksion ftohjeje dhe një shkarkim raft me pesë rafte të sheshta Furnizimi me rimeso formohet duke përdorur rreshta rrotullash të çiftëzuar që rrotullohen në drejtime të kundërta (Fig. 8).

Oriz. 8. 1 – fletë rimeso; 2 – rula të shtyrë të sipërm; 3 – rrotullat e ngasjes së poshtme; 4 – ngrohës ajri

Tharësit me avull me shpërthim hundë (SUR-8 (Rusi), VMS "Raute" (Finlandë)) janë një lloj tharëse me avull. Ato ndryshojnë në atë që nxehtësia transferohet në rimeso jo vetëm nga ngrohësit e jashtëm, por edhe nga sipërfaqja e tubave të montuar në kutitë e hundës. Intensiteti i tharjes në tharëse të tilla, duke qenë të tjera të barabarta, rritet 2-3 herë në krahasim me intensitetin e tharjes në tharëset me qarkullim ajri gjatësor dhe tërthor.

Oriz. 9.

Tharësit me rul me gaz (SRG-25, SRG-25M, SRG-50 (Rusi), YST-480 "Raute" (Finlandë)) ndryshojnë nga ato me avull në temperaturën më të lartë të agjentit tharës (250...300 o C) për shkak të përdorimit të një përzierjeje të gazrave të gripit me ajrin. Për këtë qëllim, tharëset janë të pajisura me furra ku digjet lëndë djegëse e ngurtë, e lëngshme ose e gaztë dhe gazrat e gripit të përziera me ajrin atmosferik furnizohen drejtpërdrejt në zonën e tharjes. Prandaj, tharëset e gazit nuk kanë ngrohës, dhe me të njëjtën kornizë bëhet e mundur të bëhen tetë kate në vend të pesë.

Tharësit me rrip (rrjetë) (tharëse me rul me avull SuShL) përdoren kryesisht për tharjen e rimesove në formën e një rripi të vazhdueshëm dhe instalohen në linjën e qërimit-tharjes-prerjes- sortimit të rimesove. Avantazhi i kësaj metode është se humbjet e rimesove gjatë prerjes dhe transportit në formë të thatë reduktohen me 3...5%, dhe kostot e punës zvogëlohen me 2...2.5 herë.

Tharësit e kontaktit bazohen në parimin e transferimit të nxehtësisë në rimeso me kontakt me pllaka të ngrohta. Tharësit e këtij lloji përfshijnë, para së gjithash, një shtypës frymëmarrjeje (SUD-4, SUD-7 (Rusi)).

Një tharëse me një renditje rul të lëkundur zë më pak hapësirë prodhimi dhe ju lejon të ruani produktivitetin me më pak punë.

Kohëzgjatja e tharjes varet nga temperatura e agjentit tharës, shpejtësia e qarkullimit, trashësia e rimesos, lloji i drurit, përmbajtja fillestare dhe përfundimtare e lagështisë së rimesos. Në mënyrë tipike, temperatura e agjentit tharës në tharëset me avull është 80...150, në tharëset me gaz - 160...300 o C; shpejtësia e ajrit 1,7...2,5 m/s; Kohëzgjatja e tharjes 3…15 min.

Produktiviteti i tharëseve me rul dhe rrip (A, m 3 / ndërrim) përcaktohet nga formula:

(10)

(10)

ku m është numri i fletëve të rimesove për 1 kat; n – numri i kateve; L – gjatësia totale e punës së tharëses, m; b – gjerësia e një fletë rimeso të thatë; S – trashësia e rimeso, mm; T – koha e funksionimit të tharëses në minuta; K p - koeficienti që merr parasysh kalimin nga tharja e rimesove të një lloji në tjetrin (Kp = 0.9 - 1.0); Kz – faktori mbushës i tharësit përgjatë gjatësisë, (Kz = 0,96 – 0,98); K in – faktori i shfrytëzimit të kohës së punës; Z 1 – kohëzgjatja e kalimit të rimesoit nëpër tharëse, min.

Pas tharjes, rimeso është renditur.

7. Renditja e rimesove

Renditja e rimesove mund të kryhet direkt në tharëse, në transportues që lëvizin rimeso në vende nëntokësore, si dhe në zona të caktuara posaçërisht. Për të mekanizuar funksionimin e renditjes së grumbujve të rimesove që vijnë nga tharëset, u përdor një ndarës i thatë i rimesove SSh-3 me vlerësim automatik të cilësisë së rimesove duke përdorur sensorë fotografish dhe një kompjuter të integruar. Sistemi zbulon pika të errëta në një fletë rimeso, përcakton numrin, madhësinë, sipërfaqen e tyre dhe krahason rezultatin me standardet e disponueshme në memorien e tij, në bazë të të cilave merr një vendim për caktimin e një note të caktuar.

Nota e rimeso mund të rritet duke riparuar. Operacioni kryhet në makineritë e riparimit të rimesove të markave PSh, PSh - 2A, PSh-2AM (Fig. 10), etj. Riparimi konsiston në prerjen e defekteve nga fleta dhe futjen e copëzave të drurit të shëndetshëm në vend të tyre. Arnimi duhet të përshtatet me një përshtatje interferenci prej 0,1...0,2 mm.

Oriz. 10.

Këshillohet që copat e rimesove të formuara në fillim të qërimit të bashkohen në fletë të përmasave të plota duke përdorur metodën e bashkimit (me shirit të gomuar, fije ngjitëse). Për bashkimin e shiritave të rimesove përdoren makina ngjitëse buzësh RS-5, RS-7, RS-9, RSP-2 (Rusi) etj.

Makina e qërimit u shpik në fund të shekullit të 19-të. Pa këtë pajisje sot është thjesht e pamundur të imagjinohet prodhimi i kompensatës dhe prodhimi i ndeshjeve. Gjatë njëqind e më shumë viteve të fundit, janë krijuar shumë dizajne dhe modifikime të makinave, por parimi ka mbetur i njëjtë: prerja e një rripi të hollë druri nga trungje të shkurtër.

Por me shumë avantazhe, makinat tradicionale të qërimit kanë gjithashtu disavantazhe serioze të dizajnit që lidhen me nevojën për të përdorur kamera që ngjiten në skajet e blloqeve dhe i detyrojnë ato të rrotullohen. Shpesh blloku kthehet në grushta dhe qërimi i mëtejshëm bëhet i pamundur. Si rregull, kjo ndodh për shkak të kalbjes së zemrës, e cila është veçanërisht e zakonshme në shkrimet e aspenit. Si rezultat, fitohen të ashtuquajturat vida - blloqe me diametër të madh, të papërshtatshëm për përpunim të mëtejshëm në një makinë qëruese.

Një tjetër disavantazh i teknikës tradicionale të qërimit është humbja e drurit në formën e mbetjeve të qërimit, të ashtuquajturat lapsa. Diametri i "lapsit" varet nga diametri i kamerave të brendshme të makinës dhe gjatësia e bllokut. Me një gjatësi blloku prej 1.6 m, diametri i "lapsit" është zakonisht 75 mm, dhe me një gjatësi prej 2.5 m - deri në 100 mm. Humbjet e drurit përbëjnë 10-12% të vëllimit të bllokut.

Oriz. 1. Skema e një makine peeling pa gisht

Dëshira për të hequr qafe këto mangësi i çoi projektuesit e pajisjeve në idenë e një makinerie qëruese pa gisht. Për herë të parë, kjo ide u zbatua me siguri nga kompania Raute (Finlandë) në vitet 1990 (Fig. 1) në makinat për heqjen e trungjeve me diametër maksimal 400 mm dhe gjatësi 1.7 dhe 2.8 m.

Rrotullimi i blloqeve në makinë u krye nga rrotullat me brazdë me makinë të vendosur në një kënd prej 120 ° me njëri-tjetrin. Roli i sipërm shërbeu njëkohësisht si një sundimtar presioni, dhe ato të poshtme lëviznin në mënyrë lineare ndërsa diametri i bllokut zvogëlohej. Çdo rul është i pajisur me një makinë hidraulike individuale. Gjatë procesit të qërimit, mbështetësi i thikës u rrotullua pak në lidhje me bllokun, gjë që siguroi parametra optimale për qërimin e bllokut deri në një diametër lapsi prej 50 mm. Pozicioni i boshteve, trashësia e rimesove dhe këndi i prerjes kontrolloheshin nga një mikrokompjuter. Diametri i bllokut u mat përpara se të futej në makinë për të përcaktuar hapësirën midis boshteve.

Për disa arsye, teknologjia e qërimit të rimesove pa gisht në Evropë nuk është zhvilluar, por është bërë e përhapur në vendet aziatike. NË Azinë Juglindore Shumë ndërmarrje përdorin qërimin pa gisht të lëndëve të para të imta dhe qërimin e lapsave. Në mënyrë tipike, një linjë peeling përbëhet nga një makinë heqëse, një makinë qëruese pa gisht me gërshërë rrotulluese.

Oriz. 2. Linja peeling rimeso RD2800 Raute

Në makinën e heqjes dhe rrumbullakosjes, blloku mbërthehet nga tre rula me dhëmbëza dhe futet në rrotullim. Një thikë, e ngjashme me një thikë qëruese, heq lëvoren dhe parregullsitë dhe i jep bllokut një formë cilindrike. Diametri fillestar i bllokut është deri në 500 mm, pas rrumbullakimit nuk është më shumë se 360 mm.

Transportuesi i transferimit nivelon trungjet dhe i ushqen ato në një makinë qëruese pa bosht të pajisur me tre rula lëvizës të mbështjellë imët dhe një thikë qëruese. Diametri maksimal i bllokut është 360 mm. Diametri i lapsit është 30-40 mm në varësi të modelit të makinës. Trashësia e rimesos që rezulton është nga 1.0 në 3.0 mm. Shpejtësia lineare peeling - 40 m/min. Pas qërimit, rimesoja dërgohet në gërshërë rrotulluese, ku pritet automatikisht në fletë të formatuara.

Teknologjia për qërimin e trungjeve me dimensione të holla do të jetë interesante Ndërmarrjet ruse të cilët duhet të punojnë në kushtet tona të vështira. Makinat kineze të qërimit operojnë gjithashtu në Rusi, për shembull, në fabrikën e kompensatës InvestForest në qytetin Suslonger në Republikën Mari El, në fabrikën e pllakave të kompensatës Ufa dhe në fabrikën Satis-Mebel pranë Nizhny Novgorod.

Oferta më e fundit nga Weihai Hanvy nga Kina është linja HVPL1326 me një makinë heqëse dhe një makinë qëruese pa bosht me Siemens HXQ2700 CNC dhe pajisje elektronike nga Scheider. Makinë e re për qërim pa gisht, i projektuar për përpunimin e çurakëve me gjatësi 2,6 m dhe diametër maksimal 500 mm. Diametri i lapsit - 40 mm, shpejtësia e qërimit - 40-100 m/min. Makina parashikon ndryshimin e këndit të prirjes së thikës gjatë qërimit, fiksimin pneumatik të mjetit dhe rregullimi automatik trashësia e rimeso.

Oriz. 3. Makinë peeling pa gisht D1700 G26 dhe diagrami i funksionimit të saj

Raute nuk e braktisi idenë e krijimit të një makinerie qëruese pa bosht dhe zhvilloi linjat RD1400, RD1700 (Fig. 3) dhe RD2800, secila prej të cilave përmban katër njësi me lidhjet e nevojshme të transportit: një makinë heqëse, një makinë qëruese. , gërshërë rrotulluese dhe një staker rimeso me vakum (Fig. 2).

Lëndët e para (blloqe me një gjatësi të caktuar) futen në një transportues tërthor me ndalesa dozimi. Gjatë procesit të heqjes dhe rrumbullakosjes, trungjet marrin formën cilindrike të nevojshme për qërim dhe transferohen në makinën e qërimit duke përdorur një transportues tjetër tërthor.

Oriz. 4. Paraqitja e zonës së qërimit me një rul presioni

Diagrami kinematik i makinës ka pësuar ndryshime thelbësore në krahasim me modelet e mëparshme. Çuraku futet në makinë nga lart, më pas shtypet kundër dy rrotullave lëvizës me brazdë të imët, të cilët janë montuar në një mbështetje të vetme. Në një makinë heqëse, ushqimi i mbështetëses së rulit është hidraulike, dhe në një makinë qëruese është elektromekanike. Roli i tretë është i vendosur në një mbështetëse të palëvizshme me një thikë qëruese dhe luan rolin e një sundimtari presioni (Fig. 4).

Çuraku në makinë është i përqendruar te vetja në tre pika. Kur mbështetësi i rrotullës futet përpara, blloku shtypet në suportin e thikës dhe rimeso qërohet. Trashësia e rimesove vendoset nga paneli i kontrollit duke vendosur hendekun midis thikës dhe rulit të presionit gjatë qërimit, këndi i prerjes ndryshon automatikisht për të siguruar parametra optimale të qërimit (Fig. 5).

Gërshërët rrotulluese për prerjen e rimesove janë instaluar në zinxhirin prapa makinës së qërimit. Ata prenë skajin kryesor të shiritit të rimeso, duke ndarë rimeso format nga mbeturinat. Skaji kryesor i fletës së rimeso zbulohet duke përdorur fotocela. Më pas, kalimi i rimesosë përgjatë zinxhirit kontrollohet duke përdorur një kodues pulsi. Prerja kryhet duke rrotulluar thikën e vendosur sipër rulit të poshtëm të gomës. Ka tre thika të instaluara në boshtin e thikës. Sensori autonom i sistemit të njohjes kontrollon fillimin dhe ndalimin e prerjes së rimesove.

Oriz. 5. Ndryshimi i këndit të prerjes gjatë qërimit të drurit

Pas gërshërëve ka një transportues dalës me një pajisje majë për prerjen e copave dhe rimeso pa format nga rrjedha. Njohja kryhet duke përdorur fotocela. Më pas, kalimi i rimesove përgjatë vijës kontrollohet duke përdorur një kodues pulsi.

Ka tre thika të instaluara në boshtin e thikës. Prerja e rimesove kryhet duke rrotulluar një thikë të vendosur mbi rulin e poshtëm të gomës. Sensori autonom i sistemit të njohjes kontrollon fillimin dhe ndalimin e procesit të prerjes së rimesove.

Pas gërshërëve ka një transportues dalës me një pajisje maje për prerjen e copave dhe rimeso pa format nga rrjedha. Njohja kryhet duke përdorur fotocela të instaluara përpara majës. Fletët e rimesove me madhësi vendosen në një ashensor (modeli bazë mund të ketë një ose dy ashensorë). Kontrolli i lartësisë së grumbullimit kontrollohet nga një fotocelë. Një tufë e plotë rimeso rrokulliset nga stivuesi duke përdorur një transportues rul pa lëvizje. Nën linjë ka një transportues kryq gjatësia e kërkuar për asgjësimin e mbetjeve.

Linja RauteLite është projektuar për qërimin e trungjeve të drurit të butë dhe të fortë 3/4/5/6/8 ft (0,9-2,4 m) të gjatë dhe 120-350 mm në diametër. Pas rrumbullakimit, diametri i bllokut mund të jetë 80-300 mm, diametri i lapsit - 30-35 mm. Linja mund të prodhojë rimeso me cilësi të lartë me trashësi 1.2-2.2 mm me një variacion trashësie prej ±0.1 milimetra.

Veçanërisht duhet theksuar se linja e peeling përfshin sistemin OPG (Optimum Peeling Geometry), me ndihmën e të cilit, përmes servokontrollit, sinkronizimit të shpejtësisë së futjes së rulit, ndryshimit të hendekut midis thikës dhe rulit me presion dhe ndryshimit të arrihen këndi i pasmë i thikës gjatë procesit të qërimit. Ky sistem realizon kontroll total të gjithë parametrat e procesit - nga fillimi i qërimit deri në heqjen e lapsit, gjë që lejon stabilitet të lartë të trashësisë së rimesove.

Linja të tilla nuk ka gjasa të zëvendësojnë plotësisht makinat tradicionale të qërimit, por ato mund të zënë vendin e tyre në linjën e pajisjeve për prodhimin e rimesove të qëruara nga lëndët e para të përmasave të vogla dhe qërimin e lapsave. Sipas llogaritjeve të autorit, zvogëlimi i diametrit të lapsit nga 75 në 35 mm bën të mundur rritjen e rendimentit të rimesove me 7.6% (me një diametër mesatar blloku prej 240 mm), kështu që kjo teknikë ka perspektiva të mira për qërimin e lapsave dhe gishtave.

Gjatë kryerjes së kësaj detyre, nuk është më e nevojshme të përfshini në linjë një makinë për heqjen dhe qërimin. Ishte kjo linjë e shkurtuar që Raute furnizoi fabrikën SVEZA Kostroma dhe linja u lançua në fund të 2017.

Vladimir VOLINSKY

Llojet e shtrenjta të drurit janë lëndë të para të shkëlqyera për krijimin e mobiljeve, por jo të gjithë njerëzit mund të përballojnë produkte kaq të shtrenjta. Për të kursyer lloje të vlefshme druri dhe për të ulur koston e produktit përfundimtar, u shpik rimeso. Ky material është jashtëzakonisht i popullarizuar sot për veshjen e mobiljeve. Rimeso 100% përsërit modelin, strukturën dhe hijen e drurit natyral.

Për të krijuar rimeso në prodhim ata përdorin makina speciale. Rimeso mund të jetë:

Prandaj, ekzistojnë tre lloje të makinave të prodhimit të rimesove.

Makinë peeling për prodhimin e rimesove

Për të zbatuar qërimin e rimesove, lënda e parë duhet të trajtohet paraprakisht me avull në mënyrë që të rritet duktiliteti. Pas kësaj, trungjet futen në një makinë zhveshjeje, ku lëvorja hiqet nga pjesa e punës, së bashku me papastërtitë dhe rërën, të cilat shpesh bëjnë që thikat që zhvishen shpejt të mpihen. Duke përdorur një sharrë, trungjet priten në trungje me një gjatësi të caktuar. Çuraku fillimisht duhet të rrumbullakoset, pas së cilës mund të filloni të zhvisheni. Shiriti i rimesove që del nga qëruesi vendoset në një transportues që e ushqen atë në gërshërë. Gërshërët e presin rimeso në fletë të formatit të kërkuar. Përgjatë transportuesit, rimesoja vendoset në një tufë, e cila nxirret nga poshtë gërshërëve dhe dorëzohet në tharëse duke përdorur një ngarkues elektrik. Produkti thahet në një tharëse rul, pastaj renditet në një transportues dhe vendoset në tufa sipas klasës. Fletët me defekt mund të ngjiten së bashku. Nëse ka nyje në fletë, ato dërgohen në një makinë riparimi rimeso, ku defektet hiqen dhe zbukurohen me futje rimeso.

Kjo makinë rimeso ju lejon të merrni material fletësh trashësi nga 1,5 në 5 mm nga lloje të ndryshme të drurit. Shumica e makinave kanë një sistem që ju lejon të instaloni automatikisht një regjistër për përpunim të mëvonshëm.

Kjo makinë rimeso ju lejon të merrni material fletësh trashësi nga 1,5 në 5 mm nga lloje të ndryshme të drurit. Shumica e makinave kanë një sistem që ju lejon të instaloni automatikisht një regjistër për përpunim të mëvonshëm.

Për të rritur produktivitetin dhe komoditetin e operatorit, makinat janë të pajisura me gjetës të qendrës së ashensorëve hidraulikë, të cilët vetë përcaktojnë boshtin e duhur të rrotullimit të pjesës së punës dhe e kombinojnë atë me boshtin e rrotullimit të boshteve të qendrës.

Qërimi i drurit të avulluar përdoret për dru pishe, alder dhe thupër. Kompensatë është bërë nga rimeso të qëruar.

Makinë për planifikimin e rimesove

Para së gjithash, kreshtat i nënshtrohen prerjes tërthore. Gjatë kësaj procedure, kreshtat priten në copa të gjatësisë së kërkuar. Të gjitha seksionet janë sharruar për së gjati, duke rezultuar në një rreze me dy tehe. Ndonjëherë sharrohet në gjysmë. Pas kësaj, furgonët i nënshtrohen trajtimit të nxehtësisë në një dhomë me avull ose autoklavë.

Më pas, furgonët duhet të planifikohen në një makinë prerëse rimeso. Rimeso me feta thahet në tharëse rul, shkurtohet dhe paketohet në tufa. Çdo grup përmban një vizatim specifik. Hija dhe modeli i drurit duhet të përputhen në çdo grup. Është për këtë arsye që fletët e rimesove që dalin nga çdo furgon gjatë planifikimit palosen, thahen dhe paketohen në tufa pikërisht në rendin në të cilin kanë dalë nga rrafshuesi. Kur planifikohen tre furgona në të njëjtën kohë, rimesoja nga secila prej tyre paloset në tre tufa të ndryshme. Një tufë rimeso që plotësohet, thahet, paketohet dhe lidhet me spango quhet knol.

Një makinë për të bërë rimeso ju lejon të krijoni fletë të holla nga varietetet e shtrenjta të drurit që kanë një cilësi të pazakontë. Ky material është i shkëlqyer për rimeso. Metodat e krijimit të rimesove:

Një makinë për të bërë rimeso ju lejon të krijoni fletë të holla nga varietetet e shtrenjta të drurit që kanë një cilësi të pazakontë. Ky material është i shkëlqyer për rimeso. Metodat e krijimit të rimesove:

- radiale

- tangjenciale

- radiale-tangjenciale

- tangjencial-fund.

Lënda e parë më tërheqëse për krijimin e rimeso është druri i lisit. Ky rimeso përdoret për veshjen e mobiljeve fshatare në segmentin luksoz.

Përveç rimesove të lisit, në dyqane të specializuara mund të gjeni materiale panje, ahu, bli, sofër.

Makinë qepëse rimeso

Rimeso pritet duke përdorur makina të specializuara. Ka një strukturë mjaft të hollë dhe të brishtë. Për të përfunduar sipërfaqen me rimeso, ajo duhet të bashkohet për të marrë një fletë që rrotullohet në role. Rimeso bashkohet në dy mënyra:

Këto metoda janë po aq të njohura në prodhimin e mobiljeve. Qepja e rimesove kryhet në një makinë ose me dorë. Projektuar për punëtori të vogla pajisje dore për ngjitjen ose qepjen e rimesove. Duke përdorur një pajisje të veçantë, filli ngjitës ose termik nxehet dhe aplikohet në formë zigzag në anën kryesore.

Sot, makinat e qepjes së rimesove janë pajisje të vogla që funksionojnë në mënyrë autonome. Një makinë e tillë kontrollohet nga një specialist. E gjithë puna kryhet qartë, me efikasitet dhe mjaft shpejt.

Sot, makinat e qepjes së rimesove janë pajisje të vogla që funksionojnë në mënyrë autonome. Një makinë e tillë kontrollohet nga një specialist. E gjithë puna kryhet qartë, me efikasitet dhe mjaft shpejt.

Qepja me duar po bëhet gjithnjë e më pak e zakonshme, kryesisht në punishtet antike, restauruese dhe dizajnerësh.

Mund të futni një luajtës me këtë video në faqen tuaj të internetit. Për ta bërë këtë, zgjidhni madhësinë e luajtësit dhe kopjoni kodin e marrë.

Përshkrimi

Trashësia maksimale e rimesoit 8 mm. , gjatësia deri në 900 mm, gjerësia nga 30 deri në 105 mm Kapaciteti 20 metër kub. për turn. Shpejtësia dhe trashësia e dërrasave kontrollohet nga një kompjuter.

- img="">

Një nga fazat e prodhimit është futja e trungjeve në makinën e qërimit.

Cikli i prodhimit

Ai përbëhet nga disa faza:

Në disa faza ia vlen të futemi pak më në detaje.

Përgatitja e trungjeve

Nga se prodhohet kompensatë gjatë ciklit të plotë të prodhimit?

- Nga trungjet e pemëve halore dhe gjetherënëse;

- Bërë nga një lidhës - ngjitës i bazuar në rrëshirë artificiale.

Materialet më tipike të kompensatës janë pisha dhe thupra. Bredhi, larshi, kedri, bredhi, plepi, verri, bliri, aspeni dhe ahu përdoren disi më rrallë.

Ju lutemi vini re: kompensatë druri i butë dhe druri i fortë ndryshojnë dukshëm forca mekanike dhe prodhohet sipas GOST-ve të ndryshme - përkatësisht 3919.1-96 dhe 3919.2-96.

Trungjet e sharruara dhe të prera hiqen (pastrohen nga lëvorja) dhe priten me dorë ose makinë prerëse tërthore në segmente me gjatësi të barabartë. NË koha e dimrit Trungjet janë të para-kushtëzuara në një banjë me ujë të ngrohtë për t'i dhënë drurit të ngrirë plasticitetin e nevojshëm.

Rrumbullakimi dhe qërimi

Në mënyrë tipike, këto dy operacione kryhen në të njëjtën makinë. Së pari, jepet pjesa e punës formë cilindrike; pastaj një shtresë druri e trashë rreth një milimetër hiqet prej saj në një spirale konike. Prerjet e mbetura nuk përdoren në prodhim.

Prerja në fletë

Ajo shoqërohet me klasifikim të materialit. Zonat e dëmtuara të fletëve janë prerë; shirita me gjerësi të vogël (më pak se 1,5 m) mund të përdoren për ngjitjen në një fletë të tërë.

Prerje rimeso në fletë dhe klasifikim primar.

Më pas rimesoja kalon nëpër rrotullat e ngjitësit, ku mbulohet me një lidhës.

Informacion: në prodhimin e kompensatës FC përdoret rrëshirë ure-formaldehide.

Të ashtuquajturat teknike Kompensatë FSF të ngjitura së bashku me rrëshirat fenol-formaldehide, gjë që na lejon ta klasifikojmë këtë prodhim si të dëmshëm.Tharje me shtypje

Përdoret për tharjen e fletëve presa hidraulike me ngrohjen e pllakave me avull të mbinxehur. Temperatura tipike e tharjes është rreth 200 gradë. Kohëzgjatja e kësaj pjese të ciklit varion nga 30 minuta deri në 2 orë në varësi të trashësisë së fletës.

Tharja kryhet me ventilim intensiv të detyruar të dhomës: siç u përmend tashmë, formaldehidi nuk është aspak i dobishëm për shëndetin.

Shkarkimi nga shtypi.

Prerje

Fleta e tharë duket si një sanduiç i çrregullt me skaje të pabarabarta. Për ta kthyer atë në një produkt të gatshëm për shitje, ai shkurtohet në një makinë sharre.

Ju lutemi vini re: sipas kërkesave të GOST, skajet e fletës duhet të jenë rreptësisht pingul me njëri-tjetrin.

Paragjykimi mund të jetë jo më shumë se 2 mm për metër linear.Renditja

Cilësia e kompensatës përcaktohet vizualisht dhe, në varësi të pamjen sipërfaqe, na lejon ta klasifikojmë atë si një nga notat - nga elita në të katërt.

Defektet kryesore përfshijnë:

- Nyje të gjalla dhe në rënie;

- Çarje të thyera dhe të pathyera;

- Ndryshime ngjyrash të shëndetshme dhe të dhimbshme.

Çmimi i një gjetheje, në varësi të varietetit, mund të ndryshojë dy herë ose më shumë.

Vlen të përmenden veçanërisht dy fakte:

- Për materialin e klasës E (Elite), madje edhe tranzicionet e mprehta të ngjyrave dhe ndryshimet e rëndësishme në strukturën e shtresës sipërfaqësore të rimeso janë të papranueshme;

Fotografia ju lejon të vlerësoni ndryshimin midis elitës dhe varieteteve të tjera.

- Delamination e rimeso e dërgon menjëherë fletën në mbeturina, pavarësisht nga klasa.

Magazinimi

Një pllakë kompensatë e instaluar vertikalisht ose në një kënd është e aftë të deformohet nën peshën e vet për shkak të rrjedhshmërisë së rrëshirave që lidhin shtresat e rimesove.

Gjithashtu: fermentimi mund të ndryshojë ngjyrën e shtresës së sipërme në rrezet e diellit të ndritshme.

Kjo është arsyeja pse udhëzimet për ruajtjen e fletëve të përfshira në standardet e brendshme kërkojnë që ato të ruhen në një mënyrë të përcaktuar rreptësisht:

- në ambiente të mbyllura me lagështi të vazhdueshme;

- mbrojtur nga rrezet e diellit direkte;

- në një pozicion horizontal, të vendosur në paleta ose mbështetëse.

Rast special

Për të shmangur konfuzionin në terminologji, ia vlen të shpjegohet një hollësi. Ndryshe nga emri i saj, kompensatë e shpuar nuk ka asnjë lidhje me laminatin me rimeso.

Ky është emri i një fletë HDF (dërrasë fibre me densitet të lartë, e njohur gjithashtu si pllaka e shtypur) me vrima të bëra në të në intervale të rregullta. Materiali përdoret në projektimin e vitrinave, si panele dollapësh dhe dyert e brendshme etj.

Duart e çmendura

A mund të prodhohet kompensatë e zakonshme në një punëtori të vogël private? Për ciklin e plotë - vështirë se nevojiten pajisje të mëdha për avullimin, heqjen e trungjeve dhe qërimin e rimesove; Por ngjitja e rimeso në fletët e përfunduara në shtëpi është mjaft e mundur.

Pse është e nevojshme kjo? Për shembull, për prodhimin e të ashtuquajturës inxhinieri dërrasë parketi, i përbërë nga kompensatë FC me një shtresë rimeso druri të fortë të ngjitur mbi të.

Mënyra më e dukshme për të ngritur prodhimin e artizanatit është blerja e rulave me ngjitës dhe një shtypëse, pasi pajisjet e përdorura për prodhimin e kompensatës janë mjaft të përballueshme. Sidoqoftë, nëse prodhoni kompensatë me duart tuaja jo për shitje, por vetëm për qëllime riparimi shtëpinë e vet, thjesht nuk do të paguajë.

Plani "B" përbëhet nga ngjitja e ftohtë e rimesosë në fletën e përfunduar të kompensatës:

Ngjitja e kompensatës me rimeso druri fisnik.

- Si fleta e vendosur në një bazë të sheshtë, ashtu edhe ana e pasme e rimeso janë të veshura me zam PVA;

- Rimeso vendoset në sipërfaqen e fletës dhe zbutet;

- Pjesa e punës shtypet me një fletë kompensatë të trashë (22 - 27 mm) dhe ngarkohet me një peshë prej 300 - 400 kg, e shpërndarë në mënyrë sa më të barabartë në të gjithë sipërfaqen.

Do të duhet rreth një ditë që ngjitësi të thahet plotësisht. Pas kësaj kohe, fleta pritet në dërrasa të madhësisë së kërkuar duke përdorur një sharrë rrethore të rregullt të palëvizshme. Pastaj frezë ose një ruter manual druri me një udhëzues përdoret për të zbërthyer rreth një milimetër të thellë.

Ju lutemi vini re: për arsye të dukshme, parketi i bërë në këtë mënyrë mund të vendoset vetëm me zam.

Në mungesë të kyçjeve të klikimeve, nuk flitet për instalim lundrues.konkluzioni

Shpresojmë që materiali ynë të duket mjaft informues për lexuesin e dashur. Ju mund ta diskutoni atë në komente, dhe video në këtë artikull do të ofrojë informacion shtesë tematik. fat të mirë!

Kur ndërtoni modele, shpesh është e nevojshme të përdorni rimeso me trashësi të ndryshme. Zakonisht trashësia e dëshiruar merret duke bluar duke përdorur një kërpudhat me letër zmerile të ngjitur deri në fund, të futur në çak. makinë shpimi. Kjo metodë është më e përballueshme, por ka një sërë disavantazhesh: produktivitet të ulët, pamundësi për të përpunuar rimeso me trashësi më të vogël se 0,5 mm, pasi për shkak të rrotullimit të kërpudhave, rimesoja tërhiqet nga duart dhe prishet dhe, së fundi, disavantazhi kryesor është niveli i lartë i ndotjes së ajrit nga pluhuri i drurit. Nuk është e mundur të përpunohen më shumë se tre ose katër pllaka as me respirator.

Makina bluarëse që kam projektuar, e cila funksionon në parimin e mullirit kundër, është pa të gjitha këto mangësi. Është bërë (përveç punë saldimi) në një laborator modelimi të avionit. Nuk ka pjesë ose materiale të pakta në dizajnin e tij.

Të gjithë përbërësit e makinës janë montuar në një bazë, e cila është një paralelipiped me përmasa 200x265x340 mm, i salduar nga kënde çeliku 40x40x4 mm. Përveç kësaj, dy kllapa të bëra nga kanali nr. 8 janë ngjitur në bazë për të siguruar kutinë e mbajtësve të daulleve.

Tamburi (trupi kryesor i punës) dhe rrotulla e tij janë derdhur. Materiali i përdorur është aliazh alumini AL-25, nga i cili prodhohen pistonët e motorit të makinave. Pistonët shkrihen në një furrë mbytëse dhe më pas hidhen me rërë. Vrimat në kazan për kapësen rrotulluese të bulonave të lëkurës dhe bulonit të kundërpeshës duhet të shpohen në mënyrë simetrike në lidhje me boshtin e saj. Nga rruga, masa e të parit (së bashku me shulën "puth") dhe masa e të dytës duhet të jenë të barabarta. Përndryshe, si rezultat i çekuilibrit, do të ndodhë dridhje, e cila do të çojë në konsumim të parakohshëm të kushinetave dhe do të ndikojë në performancën e makinës.

Shtresat e kushinetave janë të salduara. Madhësia përfundimtare për kushinetat në strehë është mërzitur pas saldimit. Tamburi futet në rrotullim duke përdorur një ngasje me rrip V nga një motor elektrik me një fuqi prej të paktën 300 W, me një numër rrotullimesh në minutë nga tre në pesë mijë, me një çift rrotullues mjaft të madh fillestar, pasi kazani ka një masë mjaft e mirë, përkundër faktit se është bërë nga aliazh alumini. Motorët elektrikë me komutator plotësojnë këtë kërkesë. Kam përdorur një motor nga një lustrues elektrike shtëpiake në makinë.

Thelbësisht e rëndësishme në dizajnin që propozoj makinë bluarëseështë prania e një sistemi thithës për ajrin e ndotur me tallash dhe pluhur druri. Ky sistem e bën makinën miqësore me mjedisin dhe më "komode" kur punon, pasi ju lejon të bëni pa respirator. Për të thithur tallashin, përdoret një ventilator centrifugal i sistemit të ngrohjes së brendshme të automjetit, i cili është instaluar në skajin e filetuar të boshtit të kazanit. Kjo "fshesë me korrent" nuk është inferiore në performancë ndaj një njësie shtëpiake.

Mbulesa e ventilatorit është ngjitur në mbajtësin e mbajtësit duke përdorur vida krahu, duke lejuar që ajo të hiqet shpejt kur bëhet e nevojshme të zëvendësohet lëkura e konsumuar. Një qese prej pëlhure e trashë vendoset në tubin e shkarkimit për të mbledhur tallash. Vrima e thithjes së shtresës së ventilatorit është e lidhur me zgavrën e shtresës së kazanit duke përdorur një tub. Tubi është ngjitur nga tekstil me fije qelqi në një bosh shkumë, i cili më pas shkrihet me aceton. Zgavra e shtresës së daulles formohet nga dy predha koncentrike të salduara në pllakat e fllanxhave fundore. E brendshme mund të saldohet me një shtresë të ndërprerë, ndërsa e jashtme duhet të saldohet me një shtresë të vazhdueshme, për të shmangur humbjet e presionit. Distanca midis predhave zgjidhet nga kushti që zona e hapjes së thithjes së shtresës së ventilatorit të jetë e barabartë me sipërfaqen e dy çarjeve të formuara nga predhat. Tallashi i hedhur jashtë nga kazani gjatë bluarjes thithet në folenë e përparme dhe tallashja thithet në folenë e pasme, e cila kapet nga letra zmerile dhe hidhet jashtë nga forca centrifugale e kazanit.

Kutitë e kazanit dhe rripit të makinës dhe kutia e bazës së makinës janë bërë prej fletë çeliku 1.5 mm trashësi. Boshti i kazanit është i përpunuar nga çeliku 30, dhe pjesët e mbetura janë përpunuar nga 10 çeliku.

Operacioni i mbushjes së lëkurës është i thjeshtë dhe mjaft qartë në figurë. Lëkura tendoset duke përdorur një levë puthi të vendosur në pjesën katrore të kapëses së bulonave rrotulluese të lëkurës dhe fiksohet në një nga pesë pozicionet.

Tavolina është prej fletë çeliku me trashësi 10 mm dhe ka përmasa 180x350 mm. Sipërfaqja e saj e punës duhet të jetë e lëmuar, nëse është e mundur, e bluar në një mulli sipërfaqësor. Tabela, e varur në bazë, ngrihet dhe ulet duke përdorur një bulon rregullues, i cili bën të mundur marrjen e rimeso me trashësi 0,3 deri në 30 mm. Madhësia e kërkuar instaluar duke përdorur një sundimtar të vidhosur në bazë. Vizitori gradohet duke përdorur shufra matëse të mbërthyera midis daulles dhe tryezës.

Performanca e mirë e makinës dëshmohet në mënyrë elokuente nga fakti se me një kalim është e mundur të hiqni "patate të skuqura" deri në 1.5 mm të trasha.